Nel panorama dell’automazione industriale, la capacità di rilevare in modo continuo, preciso e affidabile la posizione di un elemento mobile è diventata essenziale. I sensori di posizione lineare sono alla base del funzionamento di molte macchine e impianti: regolano attuatori idraulici ed elettrici, controllano cilindri pneumatici, supervisionano slitte e guide lineari.

In scenari dove il margine di errore deve essere prossimo allo zero – come nel dosaggio, nella robotica o nel taglio ad alta velocità – l’accuratezza di un sensore può determinare la qualità del prodotto finito.

Non solo: la raccolta e l’analisi dei dati relativi alla posizione aiutano a prevedere usure, ottimizzare i cicli e migliorare la manutenzione preventiva.

I nuovi standard tecnologici: affidabilità, compattezza, intelligenza

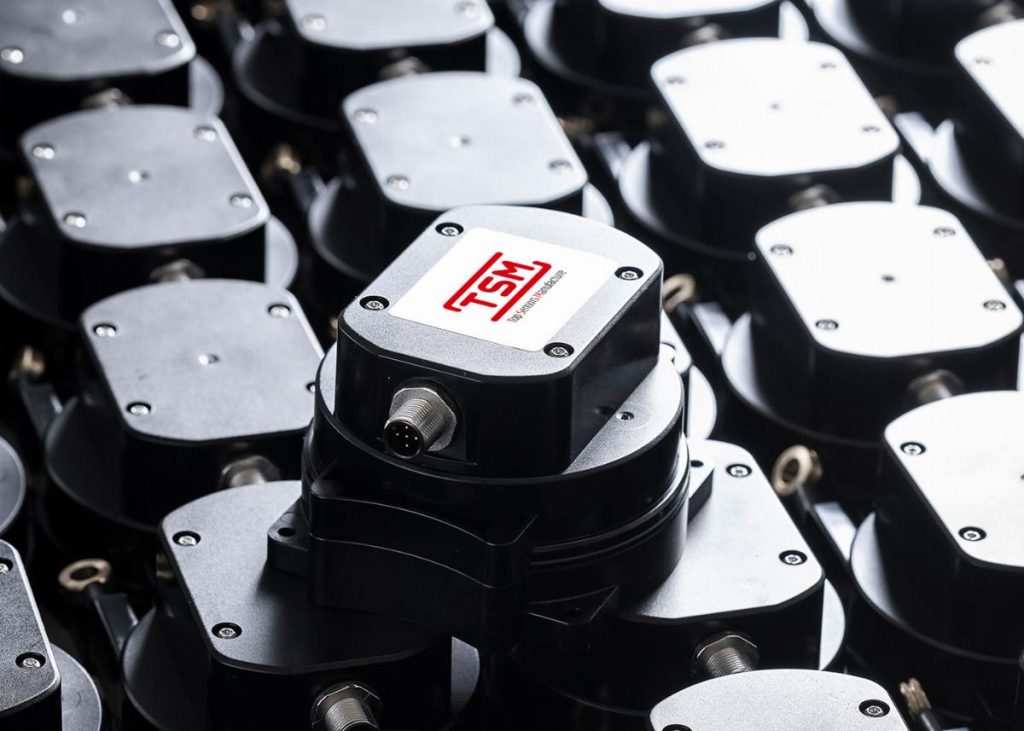

Le recenti evoluzioni tecnologiche hanno portato i sensori di posizione lineare ben oltre il ruolo di semplici dispositivi di misura. Oggi sono componenti intelligenti, in grado di fornire molto più che un dato analogico: dialogano con i sistemi di controllo, segnalano anomalie, si autodiagnosticano e si adattano alle condizioni operative.

In parallelo, la riduzione delle dimensioni fisiche ha permesso l’installazione in spazi prima impensabili – come nei sistemi robotici compatti o nei gruppi mobili delle macchine utensili – senza compromettere la qualità del segnale.

Il risultato è una nuova generazione di sensori affidabili anche in ambienti industriali difficili (umidità, vibrazioni, oli, sbalzi termici), capaci di garantire continuità operativa anche in condizioni critiche.

Le tecnologie più utilizzate: magnetici, ottici, induttivi e a filo

Oggi il mercato offre una gamma ampia di tecnologie, ciascuna con caratteristiche peculiari. I sensori magnetici, ad esempio, sfruttano il principio della magnetostrizione o della variazione di campo per rilevare con precisione il movimento del cursore, senza contatto meccanico diretto: perfetti per ambienti polverosi o soggetti a contaminazioni.

I sensori ottici, invece, garantiscono risoluzioni elevatissime e sono impiegati laddove è richiesta una precisione micrometrica, come nel posizionamento di assi in macchine di misura o centri CNC.

I modelli induttivi lineari combinano robustezza strutturale e buon livello di precisione, rendendoli adatti a settori come lo stampaggio e il sollevamento pesante. I sensori a filo, infine, offrono un rapporto costo-beneficio vantaggioso per corse lunghe o geometrie complesse, dove altri dispositivi non sono installabili.

La scelta della tecnologia dipende da parametri specifici: tipo di corsa, ambiente operativo, precisione richiesta, tipo di feedback (analogico, digitale, bus di campo).

Settori in cui fanno la differenza: packaging, sollevamento, stampaggio, robotica

L’integrazione dei sensori di posizione lineare ha rivoluzionato il funzionamento di molte industrie. Nel settore packaging, ad esempio, vengono impiegati per controllare il movimento dei carrelli, la posizione di testine di stampa, o l’avanzamento dei nastri. Qui, velocità e precisione devono coesistere.

Nel sollevamento industriale, monitorano in tempo reale l’estensione di bracci telescopici o il movimento di pistoni idraulici, assicurando sicurezza operativa e prevenzione di sovraccarichi.

Nella presse e nello stampaggio a iniezione, permettono di regolare accuratamente la corsa degli stampi e monitorare i movimenti ripetitivi con grande affidabilità.

In ambito robotico, la rilevazione della posizione lineare è parte fondamentale nella gestione degli assi cartesiani o delle unità di trasferimento lineare, dove l’errore non è ammesso.

Ogni settore trae vantaggio in modo diverso, ma il denominatore comune è sempre la garanzia di continuità produttiva e qualità del processo.

Vantaggi competitivi dell’uso di sensori evoluti: manutenzione predittiva, efficienza, controllo in tempo reale

L’adozione di sensori evoluti non si limita a migliorare le performance immediate della macchina, ma abilita una gestione più intelligente e proattiva dell’intero processo produttivo. Il monitoraggio continuo dei parametri di funzionamento consente di attivare strategie di manutenzione predittiva: si interviene prima che si verifichi il guasto, evitando fermi impianto e costi imprevisti.

I sensori digitali integrabili nei sistemi di supervisione (MES, SCADA, ERP) offrono anche dati in tempo reale utili per l’ottimizzazione dei flussi produttivi, il monitoraggio energetico e la tracciabilità dei cicli.

Tutto questo si traduce in maggiore efficienza operativa, riduzione degli sprechi, qualità costante del prodotto e miglioramento del ROI sulle linee automatizzate.

I trend del futuro: miniaturizzazione, diagnostica integrata, connettività avanzata

Le nuove frontiere della sensoristica puntano a ridurre ulteriormente gli ingombri, aumentare le funzionalità digitali e garantire piena compatibilità con l’ecosistema dell’Industria 4.0.

In particolare, i modelli di nuova generazione integrano funzionalità di diagnostica predittiva direttamente a bordo: possono segnalare condizioni di degrado, avvisare in caso di deriva di misura o suggerire interventi correttivi.

Anche la connettività si evolve: crescono le richieste di protocolli standardizzati (come IO-Link, Profinet, EtherCAT) che facilitano l’integrazione plug&play e la gestione da remoto.

Infine, la modularità e l'interoperabilità diventano requisiti fondamentali per chi progetta impianti flessibili, dove ogni componente, inclusi i sensori, deve poter dialogare in modo trasparente con tutti gli altri dispositivi della catena di controllo.